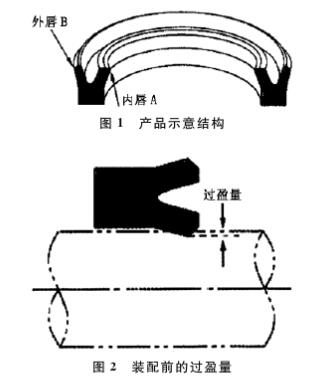

1、Y型橡胶密封圈结构简介

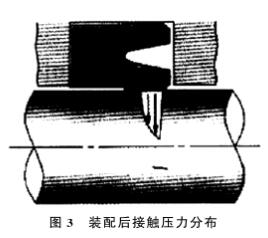

在大型工程机械上,Y型橡胶密封圈常常用于液压油缸或气动缸,仅起单向密封作用,其产品结构设有内唇A和外唇B(见图1)。为获得较佳初始密封效果,工程技术人员设计产品时应在其内、外唇口留有一定的过盈量(见图2)。装入工作沟槽后,密封圈两脣口仅与滑动表面、沟槽径部接触,产生一定量的预应力,起到密封作用(见图3)。工作时,在液压力作用下密封唇口在其圆周方向产生变形,完全贴合在活塞杆表面和缸体配合表面,起密封作用。

2、Y型橡胶密封圈结构设计

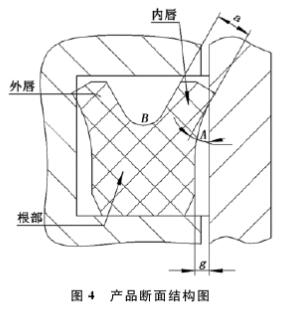

Y型橡胶密封圈的设计与其工作压力相关,设计参数随工作压力的不同需作相应调整。Y型密封圈设计参数主要包括,唇口过盈量、唇口厚度a,外唇与缸体或内唇与活塞杆夹角A、根部尺寸、以及内外两唇夹角B(见图4)。

2.1唇口尺寸的优化

Y形橡胶密封圈安装之后,其唇口密封部位与接触界面有一定的过盈量,产生初始密封力,达到密封效果(见图4)。初始过盈量过大将导致密封唇口与活动接触面间的摩擦力增大,脣口部位易磨损,密封圈使用寿命缩短;初始过盈量过小,密封唇口与活动接触面间的预紧力小,密封效果不理想,甚至不能满足高压密封。工作压力较小时,可以认为产品是在无压状态下使用,此时的密封力仅为密封唇口与活动接触面的接触预紧力;压力较高时,不仅要考虑密封唇口的过盈尺寸,而且还要考虑其相应增大的厚度尺寸,以便提高密封唇口的抗弯曲能力。Y型密封圈的密封唇口可采用模压成型或机械切割方式成型。脣口尺寸较小或者尺寸特别大时,一般采用模压成型。采用切削加工方式切削唇口时,需用专门胎具,且多一道工序,生产周期较长。

2.2内唇与活塞或外唇与缸体夹角的确定

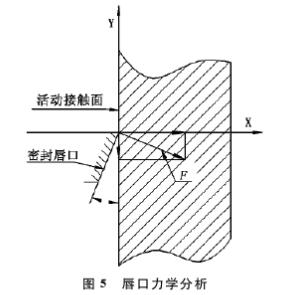

内唇与活塞或外唇与缸体夹角(见图4)的大小直接影响着密封脣口与其相应接触面的接触面积的大小。夹角越大,密封唇口与其相应接触面的接触面积越小,这对低压密封效果影响不大,但对高压密封效果会有影响;夹角较小时,密封唇口与其活动接触面的接触面积较大,随着工作压力的增大,密封唇口因扩张而产生的过盈力增大,有利于密封,但会增大摩擦力,接触面磨损加剧,影响产品使用寿命。在满足工作压力的条件下,选择合适的角度值,能获得良好的密封效果,并能有效延长产品使用寿命。关于该角度的合理取值,应进行相应的力学分析,见图5。

根据图5受力分析,将产品密封唇口按弹性力学处理,材料的力学性能满足库克定律。密封压力F垂直于密封唇口切线,应符合以下公式:

Fx=F*cosA

Fy=F*sinA

通过力学分析得知,活度接触面向上的力不能小于Y向分力Fy,即:

F*cosA*f≥F*sinA

F-预紧力(作用方向与唇口方向垂直);

f-密封唇口与活动接触面的摩擦系数。

得出A=arctgf,也就是说,角度A的选值与活动接触面的摩擦系数的大小有关。金属与橡胶的摩擦系数一般为0.3~0.4,由此得知A值在16.7度到22度之间。

2.3唇口顶角B的优化

当a值一定时,密封圈顶角B(见图4)取值越大,受压时唇口密封部位越易产生较大弹性变形,由此产生的初始密封力也就越大,这对低压密封非常合适;随着工作压力的不断增大,顶角B应当适当变小,可提高密封唇口的抗压能力,顶角B的取值一般在50度到60度之间。

2.4根部尺寸的优化

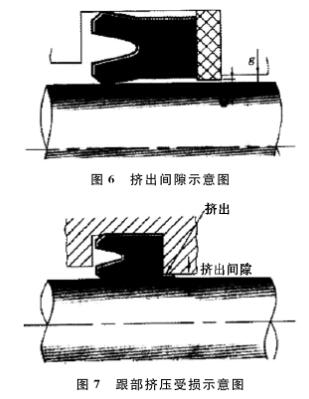

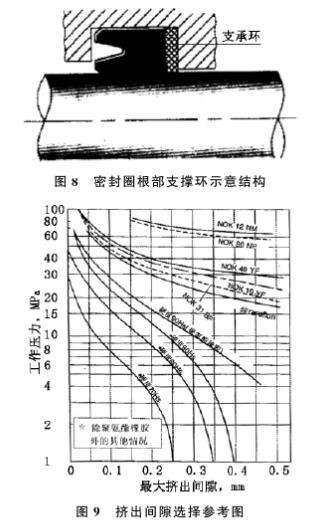

Y型橡胶密封圈受压时,其根部形状会出现压缩变形,导致宽度尺寸变大,高度变小。工作压力不同时,密封圈根部宽度距缸体或活塞间隙g(半径间隙,见图6)取值大小与其使用寿命密切相关;若挤出间隙对于工作压力来说取值过大,密封件根部可能因自身受压而损坏(见图7)。关于挤出间隙g的选择应当参考图9进行。根部高度的选择应参考HG4-335-6进行。

除此之外,在一些压力较高的密封场合,即使挤出间隙的选择较为合理,但也较难保证根部材料不受损伤。为使密封圈能够承受较大工作压力,可给其根部增加支撑环,支撑环一般选择摩擦系数较小的聚四氟乙烯或聚酰胺,见图8。

3、Y形橡胶密封圈设计实例

已知:工作压力为1MPa,材料硬度为80度,活塞杆速度V=0.5m/s,装配尺寸:槽宽=8.2mm,槽底直径=79.5mm,缸体内径=90mm。

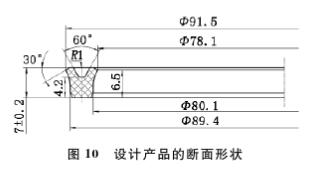

根据本文设计理论,产品相关装配尺寸为:1)查图9可得,挤出间隙g=0.3mm;密封圈根部外径=缸体外经一2g=90-0.6=89.4mm,同理得出产品根部内径为80.1mm。

2)密封圈高度尺寸及公差范围参考HG4-335-66,h=(7.0±0.2)mm;由于存在工作压力,即使密封圈高度比沟槽宽度小1mm左右,加之往复运动的速度不高,也不会出现密封圈在沟槽内蹿动的现象。

3)密封圈根部高度选择应参考HG4-335-66进行,根部高度=4.2mm。

4)唇口装配单边过盈尺寸为0.7~0.75mm,所以唇口部位外径尺寸为91.5mm,内径尺寸为78.1mm。

5)唇口厚度=2.0mm,夹角A=17度,顶角B为60度。

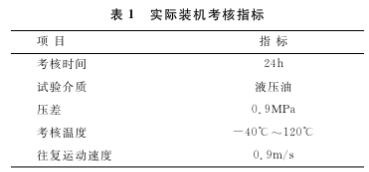

4、试验

上述产品装入设备中进行考核试验,试验工况见表1。

实际装机考核试验温度为100℃,在设备连续工作24h后,没有出现漏油现象,说明密封效果良好。拆卸下来后,观察到密封圈外观没有出现较大变形和破坏现象。