组装不当导致橡胶膜片发生损坏的主要因素有:锐边、磨损和漏气。

1、锐边

橡胶膜片相接触的毛口和锐边。这些瑕疵会割裂并撕裂织物和橡胶,从而导致过早损坏。

2、磨损

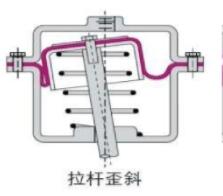

当压力持久地施加,橡胶膜片与支撑硬件相摩擦。若硬件的表面较为粗糙,它将磨损织物并造成损坏。当膜片的侧壁与自身接触的情况下,最容易发生故障。在此情形下,两橡胶表面相互磨损,而拉杆则继续运动。这通常会导致膜片的侧壁被塞在活塞与汽缸壁之间,橡胶与织物被撕裂。导致这种状况的通常有两个原因:1、拉杆与阀体的平行一致性。通常在高压工作的情况下,即作用于膜片使活塞居中的压力均等时,不会发生什么问题。然而在低压工作时,重力会产生作用将活塞拉到一端,引发问题。通过运用拉杆轴衬或其他能使拉杆在工作过程中保持居中的方法能避免上述问题的发生。第二种导致这种类型的故障是背压。通常膜片只能在一个方向承受一个高的压差。若压力在膜片低压侧增高,会引发侧壁破裂引发故障。背压问题通常在用户没意识到其存在的时候就发生了。由于多数的膜片是安装在封闭的执行器中,且它持续地上下运动,因而必须找到一种方法使之适应膜片上下气体的变动。通常,在膜片的高压区不会产生问题,因为此处体积的改变依赖于设备的运作与功能的执行。这种问题会发生在低压区,在此处膜片每次的冲程气体的体积都会改变。排气孔的大小必须设计精准,以使足够的气体或液体在一定时间里顺利排出,在加速测试制动增加的情况下,或当设备承受着较高压力、快速运转时,也应当仔细考虑通风孔的尺寸大小问题。

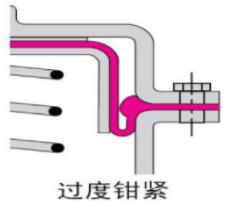

另一个导致故障发生的原因是在组装过程中过度钳紧硬件中的膜片。为了妥当地密封好膜片,膜片材质的压缩是必须的。然而要注意的是,橡胶是不可压缩的流体质,通过恰当的膜片设计和组装技术,这种情况将不成问题。若过度针紧存在,橡胶材质将凸进膜片的工作区域,导致膜片的过早损坏。

3、漏气

安装原因:1、密封安装方向错误导致泄漏;2、安装时混入,或管路内异物,粉尘,进入密封引起泄漏;3、装配不良造成密封损坏引起泄漏;4、密封杆表面划痕引起泄漏。

保管原因:1、保管,运输时受到高温,引起密封材料变质,劣化;2、强阳光臭氧,放射线引起密封材料变质;3、缺乏适当的保存方法,使密封圈变形;4、长期存放引起密封材料老化。