丁腈橡胶是由丁二烯和丙烯腈经乳液聚合法制得的,主要采用低温乳液聚合法生产,其耐油性极好,耐磨性、耐热性较好,粘接力强。但缺点是耐低温性差、耐臭氧性差,电性能低劣,弹性稍低。丁腈橡胶主要用于制造耐油橡胶制品。

其耐热性优于丁苯橡胶、氯丁橡胶,可在120℃环境下长期工作;气密性仅次于丁基橡胶。丁腈橡胶的性能受丙烯腈含量影响,随着丙烯腈含量增加,拉伸强度、耐热性、耐油性、气密性、硬度提高,但弹性、耐寒性降低。

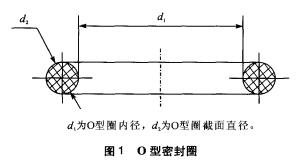

O型密封圈是一种截面为圆形的橡胶圈,如图1所示。其材料主要为丁腈橡胶或氟橡胶。O型密封圈是液压与气压传动系统中使用最广泛的一种密封件。它主要用于静密封和往复运动密封。

O型密封圈的密封原理

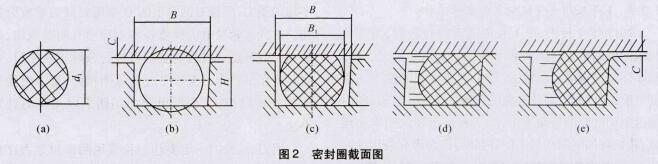

0形密封圈(图2a)是安放在密封沟槽中(图2b)使用的。O形密封圈的密封能力是在组装时的预压压缩力(h<B,图2c)和工作时密封件在介质油压力作用下,发生弹性变形时所产生的弹性接触力来实现的。此密封能力一般随压力的升高而提高;并且,磨损后具有一定的自动补偿能力。即O形密封圈靠密封件的弹性、形状等可达到自行密封(图2d)。当液体压力增高时,在液体压力的作用下,0形密封圈被挤向淘槽的另一侧,使其变形增大,接触面加宽,堵塞了液体泄漏通道,起到了密封作用(见图2e)。当液体压力增高超过某限度,O形密封圈被挤人密封沟槽间隙,由于压力脉动,使密封圈产生微量转动,促成挤人间隙中的一部分被切掉,另一部分又挤人间隙区,使损坏部分继续扩大,造成O形密封圈的损坏,使密封能力降低,导致泄漏发生。为了避免挤出现象进一步发展,一方面耍减少间隙(见图2b)和提高O形密封圈的硬度;另一方面,可采取加用密封挡圈,以保证O形密封圈不被挤出,使之能正常工作。

O型密封圈的优缺点

优点:

1)密封部位结构简单,安装部位紧凑,重量较轻;

2)有自密封作用,往往只用一个密封件便能完成密封,不需要周期性调整;

3)密封性能较好,用作静密封时几乎可以做到没有泄漏;

4)运动摩擦阻力很小,对于压力交变的场合也能适应;

5)尺寸和沟槽已标准化,成本低,便于使用和外购。

缺点:

1)用于压缩密封时,起动摩擦阻力大;

2)如果使用不当,容易引起O形圈切、挤、扭、断等事故。

3)动密封很难做到不泄露,只能控制渗漏量不大于规定许可值。

4)在某些场合使用,往往需要加装保护挡圈和防尘圈。在气压和水压等密封中,有时还需要配备润滑附属装置。

O型密封圈的安装

O形密封圈的安装质量对其密封性和使用寿命均有重要的影响。泄漏问题往往是因为安装不良造成的。安装过程中不允许出现0形圈被划伤和位置安装不正,以及O型密封圈被扭曲等情况。装配前,密封沟槽、密封耦合面必须严格清洗;同时对0形密封圈装配中要通过的表面涂敷润滑脂。为了防止O形圈在安装时被尖角和螺纹等锐边切伤或划伤,应在安装的轴端和孔端留有15°-30°的引人角。当O形密封圈需通过外螺纹时,应使用专用的薄壁金属导套,套住外螺纹。另外,要防止漏装或使用报废的O型密封圈。而且还要注意挡圈的安装方向。