近年来,通过引进国外先进技术和装备,我国汽车橡胶制品的生产技术水平有了很大提高。其中,汽车橡胶密封条除在产量上能基本满足国内汽车工业需求外,还有部分产品进入国际市场本文简要介绍了汽车橡胶密封条的原材料、分类、结构和性能。

1、原材料

1.1橡胶

过去,国产汽车橡胶密封条的主体材料以CR和NR为主。随着汽车工业的快速发展,CR和NR密封条的外观质量和内在性能,尤其是耐天候性能和使用寿命已不能满足轿车和其它汽车的需求,为此,推广了EPDM汽车密封条的生产和应用。由于EPDM是一种饱和橡胶,主链由化学稳定的饱和烃组成,分子内无极性取代基,分子间内聚能低,分子链在较宽温度范围内柔顺性好,因此与CR和NR密封条相比,EPDM密封条具有耐热、耐光照、耐龟裂和耐臭氧性能好及使用寿命长等特点。

近年来,汽车橡胶密封条用的EPDM还在不断更新和发展,目前已工业化生产出可控长支链化EPDM。这类EPDM不仅具有良好的混炼加工性能和优异的挤出性能,还具有良好的物理性能。

新型热塑性弹性体凭借优良的物理性能(尤其是撕裂强度高)和加工性能及可回收利用等特点,在汽车密封条中的应用也越来越广泛,大有取代EPDM的趋势。

1.2骨架材料

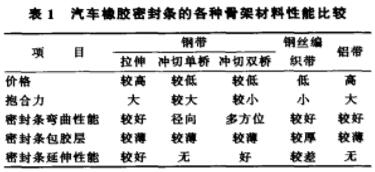

按加工方法,汽车橡胶密封条的骨架材料分为:钢带、钢丝编织带和铝带。其中,钢带包括拉伸钢带、冲切钢带和光板带(未经冲切或拉伸的钢带)。而拉伸钢带又分为对称拉伸钢带和不对称拉伸钢带;冲切钢带又分为单桥冲切钢带(又称鱼骨状钢带)和双桥冲切钢带。单桥冲切钢带橡胶密封条在使用时不可折断,只能沿径向弯曲;双桥冲切钢带橡胶密封条在使用时可折断,能多方位弯曲。

汽车橡胶密封条的各种骨架材料性能比较见表1。生产中,应综合密封条与车体配合部位结构(包括曲率半径大小)和夹紧部分抱合力、骨架材料加工成本、密封条质量要求等因素选择适合的骨架材料。

2、品种分类和结构

2.1品种分类

橡胶密封条主要用于汽车的门、窗、仓盖等需要密封的间隙部位,除起密封作用,即防止外部风沙、雨水、尘土等有害物质浸入车内外,还起减震、隔音、装饰作用,以提高汽车部件的工作寿命和汽车的乘坐舒适性。

按结构,橡胶密封条可分为纯胶、密实胶海绵双复合、密实胶海绵骨架材料三复合及多复合几种类型。

按使用部位,橡胶密封条可分为门框密封条、行李箱密封条、发动机盖密封条、导槽密封条、内外侧密封条、头道密封条、风窗密封条等类型。

橡胶密封条在车体中的安装固定形式有:①夹紧部位固定:由密封条夹紧部位夹持在车体安装部位固定,夹紧部位可以带骨架,也可以不带骨架。②嵌入式固定:由密封条钩齿嵌入车体固定。③泡钉固定:安装在车身且设有钉孔的密封条适合采用这种方式固定。具体的安装固定过程为:在密封条上钻钉孔并装上泡钉,将泡钉插入车身钉孔并固定。④胶粘剂或胶粘带固定:在密封条与车体结合部位涂刷胶粘剂或贴双面胶带,然后直接或扯去胶带隔离纸后将密封条固定在车身指定部位。

2.2结构

(1)门框密封条、行李箱密封条和发动机盖密封条结构

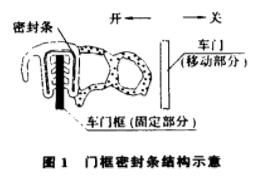

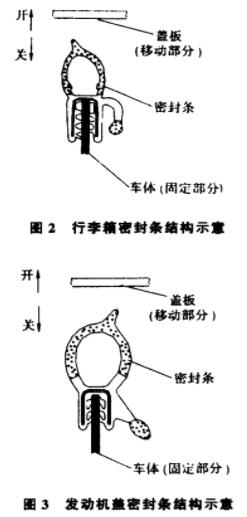

门框密封条、行李箱密封条和发动机盖密封条通常由密封部分和固定部分组成,其结构见图1~3。这几种密封条的密封部分一般为管状(单管或双管)海绵,固定部分为夹紧部位(有骨架或无骨架)。

(2)导槽密封条和内外侧密封条结构

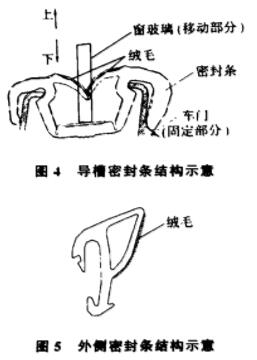

导槽密封条和内外侧密封条安装在玻璃升降部位,故为提高密封性能、减小摩擦阻力、降低噪声并起到清洁作用,这两种密封条与玻璃的接触面通常为单面或双面植绒面,如图4和5所示。

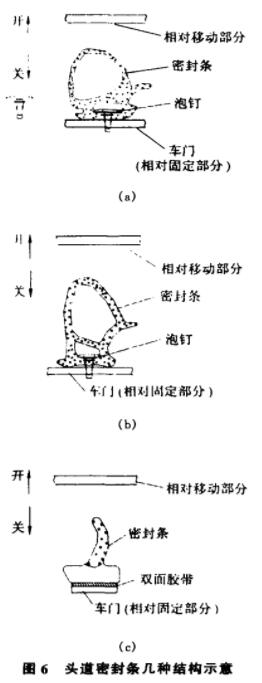

(3)头道密封条

头道密封条安装在车门上,与门框密封条配合共同起密封作用,其结构如图6所示。这类密封条常用泡钉或胶粘带安装。

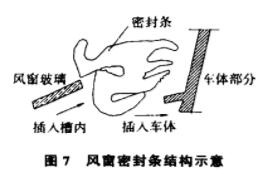

(4)风窗密封条

风窗密封条安装在车体与风窗玻璃之间,起密封和固定玻璃的作用,其结构如图7所示。与其它密封条不同,这类密封条一经安装就始终处于密封(受张力)状态。风窗密封条常采用嵌入式固定法安装固定。

目前,国产汽车橡胶密封条的结构、骨架材料类型、安装固定方式仍按整车厂的要求确定。从国外汽车零部件向模块化方向发展看,密封条与车体的固定形式应逐渐由整车制造企业和密封条生产企业共同决定。如北美一些公司打破传统模式,提出密封条生产企业与整车制造企业合作设计密封条及密封条供应商将密封条及其配件作为总成,如车门总成、风窗玻璃总成等直接提供给整车制造企业的发展思路,这既给密封条生产商更多的自主权,又对其提出了更高的要求。

3、性能

3.1胶料性能

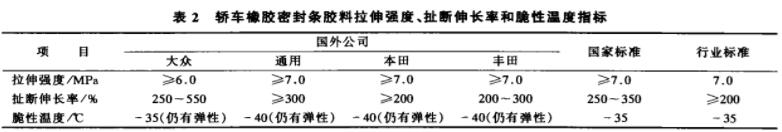

(1)基本性能

汽车橡胶密封条的基本性能包括硬度、拉伸强度、扯断伸长率和压缩变形等。通常,密封条生产企业要提供这些性能的供货状态数据和热空气老化后数据。根据使用状态,热空气老化试验温度一般选择70℃。表2示出了一些国外公司对轿车密封条供货状态的胶料拉伸强度、扯断伸长率和脆性温度的性能要求。

(2)耐臭氧老化和耐大气老化性能

汽车长期处于全天候状态,因此要求密封条具有良好的耐臭氧老化和耐大气老化性能。

(3)耐油漆性能

密封条直接安装在车体上,与车体油漆板直接接触,油漆中游离出来的物质会与密封条相互作用,加速密封条老化,故耐油漆性能是密封条胶料的常规性能。

(4)低温性能

密封条的使用温度一般为-40~+70℃,因此要求其耐低温性能好。密封条胶料的脆性温度指标见表2

3.2成品性能

(1)挤压力

一般来说,对门框密封条、行李箱密封条和发动机盖密封条等泡管型密封条的挤压力要求较高。如车门关闭时,要求门框密封条的挤压力(关门力)越小越好,而车门关闭后,又要求门框密封条的挤压力越大越好,以保证车门良好的密封性。因此,为平衡这两个方面的要求,密封条的挤压力应设计适当。目前,密封条的挤压力可以通过计算机辅助设计、计算机辅助试验和有限元分析法确定。

减小关门力的方法有:①在密封条上设计适当数量的排气孔,以在关门时排出泡管中的空气。②在门框密封条与车门安装接触面涂覆一定厚度的涂层,以减少密封条与车门接触面的摩擦。目前,这种涂层一般为PU和硅油类涂覆材料。

(2)插入力和拔出力

插入力和拔出力分别是装车状态下密封条压入和拉出车壳固定部位所需的力,它们分别影响密封条的使用状态和装配工艺。对拔出力起主要作用的密封条夹紧部位由具有一定夹紧力的硬度较高的密实胶或密实胶与骨架材料(经弯曲)构成,且内侧设有防止滑脱的倒齿(如图1~3所示)。拔出力的大小由夹紧力和倒齿结构决定。

有夹紧部分结构的密封条要求插入力小而拔出力大。但对于同一密封条,这一对力的大小总是一致的,即插入力小,拔出力就小;插人力大,拨出力也大,这就给密封条的设计和安装带来一定难度。如为保证拔出力而进行过弯曲的密封条,由于插入力较大,安装操作就较困难。同时,密封条的安装方式是锤击法,即用木锤或橡胶锤打击密封条,使之插入并固定在车体上。因此,如果密封条的拔出力过大,即夹紧力和插入力过大,安装时锤击力势必大,易造成密封条表面被击伤。故在设计夹紧部分结构时应考虑好拔出力和插入力平衡。

现在,一些整车制造企业已逐渐改用滚压式工艺安装密封条,即用一种带有转子的气动工具滚压密封条夹持部位,使安装部位都能达到均匀一致的装配效果,这既可提高安装质量,又可减轻装配工人的劳动强度,为解决插入力和拔出力这对矛盾开辟了新途径。

(3)植绒面耐磨性能

植绒橡胶密封条一般安装在玻璃升降位置,长期处于与玻璃摩擦的状态,故对其植绒面耐磨性能要求较高。

(4)涂层耐磨性能

在车门开关时,门框密封条和头道密封条之间要发生摩擦且摩擦频率很高,因此对这两种密封条的涂层耐磨性能要求很高。

近年来,我国汽车橡胶密封条在研究开发和推广应用方面已有很大发展,但与汽车工业发达国家相比还有很大差距,特别是在新材料的研制和应用、密封条的设计制造能力和外观质量等方面还存在很大不足。今后,我们应注重对各类汽车橡胶密封条产品资料的收集和分析,尽快建立和健全密封条产品的数据库,为自主开发设计各类密封条奠定坚实的基础;同时,应逐渐摆脱目前依靠整车制造企业来图加工、产品配套滞后的局面,实现真正意义上的产品开发设计,使我国汽车橡胶密封条行业在全球激烈的市场竞争中立于不败之地。