旋转轴唇形密封圈(又称“油封”)是各种机械设备中广泛应用的唇形密封件。适用于安装在设备中的旋转轴端,通常在压差不超过0.03MPa的条件下,对流体或润滑脂起密封作用。其功用在于把油腔与外界隔离,对内封油,对外防尘。

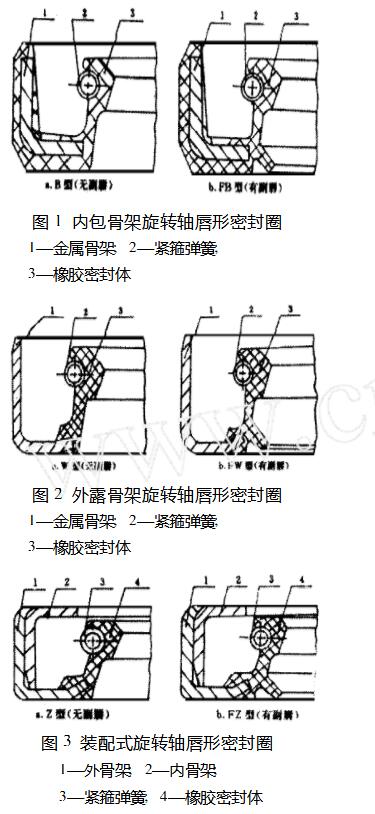

依据GB9877.1~9877.3-88标准中规定,旋转轴唇形密封圈有三类六种基本型式(如图1~3所示):1、内包骨架旋转轴唇形密封圈(图1),分为B型(无副唇)和FB型(有副唇)两种型式;2、外露骨架旋转轴唇形密封圈(图2),分为W型(无副唇)和FW型(有副唇)两种型式;3、装配式旋转轴唇形密封圈(图3),分为Z型(无副唇)和FZ型(有副唇)两种型式此外,尚有流体动力型、无骨架、无弹簧、双唇口旋转轴唇形密封圈和特种异形旋转轴唇形密封圈等多种型式。有副唇的密封圈,其副唇是起防灰尘和杂质侵入作用。各种密封圈的邵尔A型硬度一般在65~80度话宜。

用作旋转轴唇形密封圈的橡胶主要是丁腈橡胶、氟橡胶和丙烯酸酯橡胶,特殊情况用硅橡胶和聚氨酯橡胶。丁腈橡胶的耐油性能优异,工作温度为-25℃~120℃;氟橡胶具有优良的耐油、耐高温性能,工作温度为-25℃~200℃;丙烯酸酯橡胶的耐热耐油性能优于丁腈橡胶,适用制作髙温髙速密封圈,工作温度为-20℃~l50℃;硅橡胶的耐高、低温性能突出,工作温度为-60℃~200℃,聚氨酯橡胶具有较高的机械强度和耐磨性能,工作温度为-40℃~80℃。

为了论述方便,旋转轴唇形密封圈以下简称“油封″。本文分析论述油封的密封机理刃口收缩率的确定,分型面的选取;多腔模具设计;模具材料及技术要求。其中重点介绍和论述油封分型面的选取和多腔模具结构设计。

1、油封密封机理分析

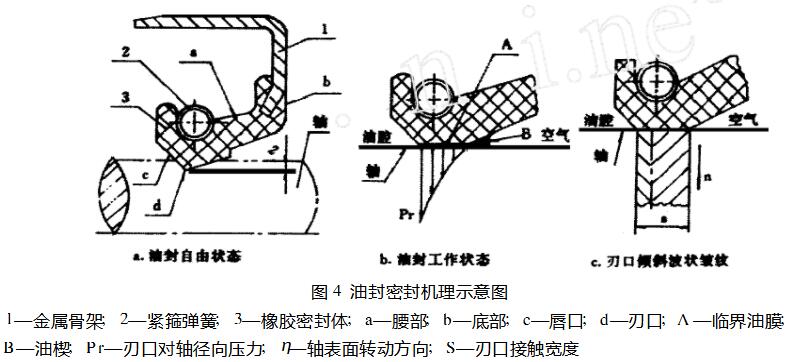

如图4a所示,油封结构一般是由金属骨架(1)、紧箍弹簧(2)和橡胶密封体(3)三部分组成。橡胶密封体按不同部位又分为腰部a、底部b、唇口c和刃口d等。金属骨架的功用在于增大其刚度,防止橡胶密封体塑性变形,并便于装配。紧箍弹簧的功用在于箍紧其密封刃口,使之对轴有适当的径向抱紧力,刃口摩损后能自动补偿,以保证刃口有良好的密封性能。橡胶密封体的关键部位是密封刃口,起主要密封作用。

在自由状态下的油封(见图4a),其刃口内径较轴径小,即有一定的过盈量。各种规格油封刃口过盈量i值可按GB 9877.1~9877.3-88标准选择。当油封安装后,工作状态的油封(见图4b),由于刃口过盈量径向压力Pg、腰部径向压力Py和紧箍弹簧径向压力q对密封轴产生径向总压力Pr,即Pr=Pg+Py+q。油封的密封性在很大程度上是取决于径向总压力Pr大小。油封刃口尖锐,装入轴后发生轻微变形,刃口与轴的接触宽度(即“密封跨距”)一般为0.2~0.5mm,在密封跨距接触带内,接触压力Pr呈三角形尖锐分布。油封的密封机理,是由于刃口与轴接触面之间,存在着刃口控制的一层很薄流体动力型油膜A,油膜厚度随径向压力Pr大小而变化当油膜厚度达到“临界油膜”(也称“边界油膜”)时,便可获得密封。一旦泄漏,就意味着“临界油膜″受破坏,形成流体润滑状态或发生干摩擦,导致刃口磨损,造成泄漏。此具有“临界油膜”存在,在液体表面张力作用下,这一油膜厚度刚好足以在刃口大气一侧形成弯月楔形面B(即油楔)且很薄,防止了工作介质泄漏,实现了旋转轴的密封。再由于摩擦力的关系,当轴旋转时油封刃口内壁拉长,因为内壁是圆环形,伸长部分只能以皱纹形式存在于内壁上,在刃口与轴接触宽度S内呈现倾斜波状皱纹(见图4C),该倾斜波状皱纹对接触带空气侧的油膜有泵吸作用,称“回流效应”,使油从空气侧被泵回油腔,有利于密封。根据流体动力学理论,油封刃口锐利,密封面接触压力呈三角形尖锐分布,是有利于密封的。这样只需要较小的径向压力,小的接触宽度,便可形成“临界油膜”和理想的“回流效应”,从而实现油封最佳密封效果。因此在设计油封硫化模具时必须保证油封密封刃口锐利。

2、油封刃口收缩率的确定

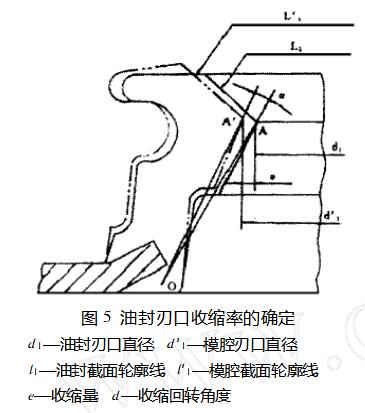

设计油封模具主要是确定刃口的收缩率。刃口收缩率确定的正确与否是油封模具设计的一个重要因素,直接关系着硫化制品刃口的尺寸精度,直接涉及到油封密封的可靠性。

由于油封几何形状和结构特点的关系,油封刃口的收缩不同于一般橡胶制品的收缩,即接近骨架部位收缩甚小,远离骨架部位收缩稍大,故油封刃口不单纯是径向直线收缩,同时涉及到角度收缩变化,两项收缩率要同时考虑。即刃口向中心轴纬方向径向收缩同时转动α角度,是沿这一角度收缩,唇部和腰部也相应随之α角收缩变化。如图5所示,图中粗实线L₁是表示油封收缩后常温下的截面轮廓纬,双点划线L₁'是表示模具型腔截面轮廓线(即油封收缩前的状态)。设计时首先绘制出油封局部放大图(见图5),在底部骨架附近确定回转中心O点,以O点为圆心,OA为半径画短圆弧向外转动角度至A'点,则A'点即是刃口型腔位置尺寸。唇部和腰部随之向外转动相应角度,这样就确定和计算出模具型腔各部位的尺寸。

α角度的确定常与油封结构型式、胶种和胶料硬度有关。油封唇部和腰部尺寸较大,含胶量较多,胶料硬度较低,α角度收缩偏大,反之α角度则小。中等硬度(邵尔65~75度)的丁腈橡胶,α角度一般取为1~2°,中等硬度的氟橡胶α角度一般取为2.5°~4°。模具型腔要按油封刃口收缩前的尺寸和角度设计,才能使油封制品达到正确的几何形状和尺寸精度。

3、油封分型面的选取

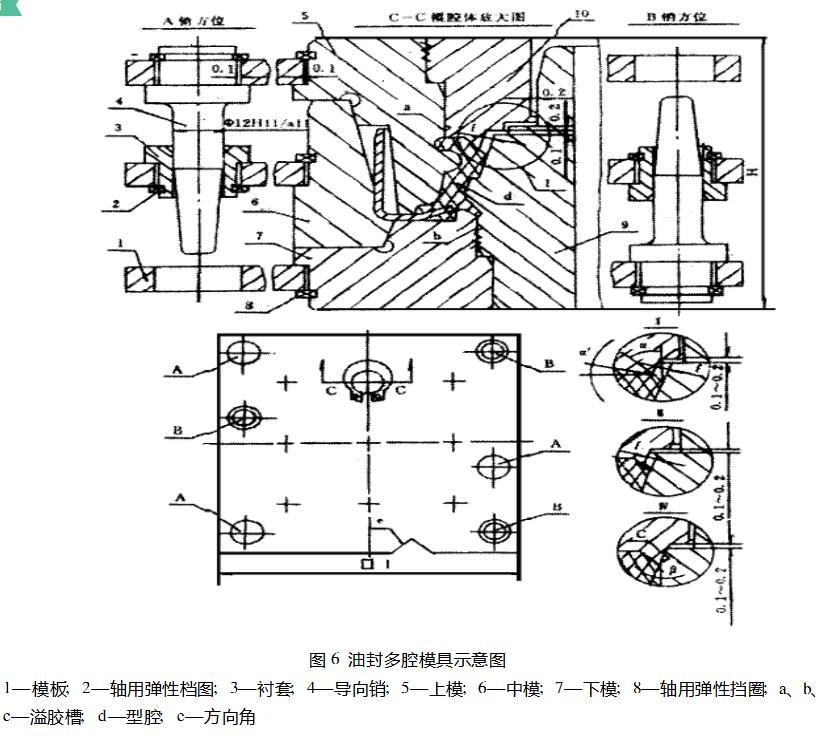

油封分型面也主要是指刃口分型面如何选取,这是油封模具设计的一大关键问题。根据油封的密封机理,刃口分型面选取的原则既要保证刃口的锐利,又要使模具结构简化易行,有利于启模和取出制品。现以有副唇外露骨架油封为例,其它型式油封可依同理设计,油封刃口分型面的选取可有如:图6所示的四种型式。

Ⅰ型是切唇结构型式,切唇胶边厚度f取为0.5~0.6mm。油封制品硫化成形后,是在专用切唇机上定位装夹用尖刀制出唇口。切唇有利于保证唇口的锐利,外观质量好。但切唇比较麻烦,需要配备专用切唇机才能进行,适用于同一种规格油封批量生产。∏型是在唇口棱边分型结构型式,将油封的前唇角设计成α和α'两个角度,可以提高唇口的承压能力。两个夹角相交形成一个凸起的棱边,棱边到刃口距离f取为0.5~0.6mm,利用棱边分型。油封刃口是在模具型腔内硫化定形,刃口完整尖锐且无胶边,容易保证制品尺寸精度,密封性好。Ⅲ型是在唇口锥面分型结构型式,分型面到刃口的距离f取为0.4~0.5mm,油封唇口同样是在模具型腔内硫化定形,唇口完整尖锐且无胶边,容易保证尺寸精度。Ⅳ型是在刃口分型结构型式在刃口处利用油封后唇角β向上延长锥面分型、定位,使之制品刃口形成向上倾斜的很薄胶边,胶边厚度一般为0.04mm,并在C处开设0.3x60°三角形存胶槽,到型腔边距离取为0.1~0.2mm,便于撕掉制品胶边或手工用刀片切除胶边,同样可使油封唇口完整锐利,有利于密封。

4、油封多腔模具设计

由于油封结构形状紧凑、复杂、尺寸精度要求较高,故油封模具设计难度很大。过去油封模具通常设计成单一型腔模具,生产效率低,模具结构比较复杂,硫化操作较难:分型面选择不尽合理,影晌油封的质量和密封性能。经过精心设计和反复试制,研制出油封多型腔模具用于生产,从而解决了以往油封模具存在的上述弊病。

如图6所示,根据油封规格大小确定模具型腔数量,通常设计制作一模49或16个型腔。模具是由模板(1)、挡圈(2)、衬套(3)和导向销(4)组成模架。模板(1)为方形板,三件合在一起同时加工出模板各安装孔和方向角e,方向角是作为合模同方位。模板(1)规格L一般不超过400mm,当L≤250mm时,板厚取为6mm,当L>250~400mm时,板厚取为8mm。衬套(3)、导向销(4)与模板(1)安装孔径向有适当间隙(单面间隙为0.1mm),并用挡圈(2)与模板(1)联结在一起。又由上模(5)、中模(6)、下模(7)、挡圈(8)、模芯(9)和模套(10)组成单腔模体。模套(10)与上模(5)、模芯(9与下模(7)选用过盈配合H7/S6)嵌装为一体,图中画有≮≯是表示过盈配合面。上模(5)、中模(6)、下模(7)与模板(1)安装孔径向有适当间隙(单面间隙为mm),并用挡圈(8)与模板(1)联结在一起,安装简单牢固。各单腔模体是浮动在模架上。安装后要磨平顶面和底面使之各单腔模体等高。上模(5)、中模(6)、下模(7)是采用短锥面配合,单面斜角为15°,配合高度为6~7m,合模时可自动自心定位。导向销只是在合模时起导向作用。因此各单腔模体彼此不发生定位干涉,定位准确可靠。在单腔模体接合面a、b两处开设0.3×60°三角形溢胶槽,到型腔边距离为0.2mm,可使硫化制品在此部位无胶边。在唇口分型面上方设计有0.2mm的缝隙,胶料容易压实充满型腔,多余胶料和空气容易从0.2mm狭窄缝隙排出型腔。胶料既不过早流失到型腔外,又不过晚胀刹在型腔内,而是恰到好处。通过挤出多余胶料,使橡胶的链状分子排向

规则并与轴平行,从而改善了油封唇口密封性能。

模具使用方法:将模具启开上模(5),先放入金属骨架,中模(6)内孔与骨架外园是间隙配合,对骨架起定位作用。再向型腔d内装胶、合模然后把模具放入平板硫化机内按制品规定的硫化条件进行硫化。硫化完了启开模具,制品可从中模(6)型腔内取出。

装配式油封是按外露骨架油封在模具内硫化成品后,再在车床或专机上用滚压方法将两骨架包边压合。

本模具有以下优点

①模具结构简化合理紧凑,有利于机械加工和使用;②是采用挡圈(标准件)联结,安装简单牢固,便于组裝拆卸和更换模腔体,模具使用寿命长;③油封制品质量好,精度高,密封性好,生产效率高。

5、模具材料及技术要求

模具各件均采用45°钢制造,模腔体各件毛坯料经过锻造,粗车后再进行调质处理,硬度HRC30~35,最后精车成形。各件分型面和接合面要配合加工。型腔面的表面粗糙度为Ra0.8μm,接合面为Ra1.6μm,其余各面为Ra6.3μm。

经过多年生产实践验证,本文介绍和论述的油封模具是先进、合理实用的。用该模具已经生产出多种型式和规格的油封制品,由于精度高,质量好,提高了油封的密封性能,从中取得了显著的经济效益和社会效益。