橡胶膜片是气动仪表执行器中的一个敏感元件,其敏感度对仪表自动控制的准确性影响很大。我厂于1985年庶接受了外径x高x壁厚分别为208×55×0.9,315×66×1.2,315×44×1.2,176×45×0.9mm的几种橡胶膜片的研制任务。这些膜片的工作压力均为0.4MPa,要求长期在-40~85℃混度范围内工作,且70*或40*机油对其无明显溶胀现象,此外,橡胶膜片的耐屈挠疲劳、破裂、漏气和使用寿命等性能均需达到日本山武霍尼韦尔公司同类产品的技术标准。

一、配方与工艺

1、胶料

橡胶膜片在-40~85℃温度范围、0.4MPa的压力条件下至少工作25万次。工作状态中的膜片往复翻转的幅度大,频率较高,而且存在机油的侵润,膜片很容易出现屈挠龟裂和胶与布脱层甚至漏气等现象。据此,进行了配方筛选和工艺研究,最后逊用的配方是:氯丁橡胶80,丁腈橡胶-26 20;氧化镁3;硬脂酸1;氧化锌3;防老剂BLE 2;石蜡1;促进剂DM1.5;高耐磨炉黑60;邻苯二甲酸二丁酯25;占马隆3;交联剂DCP 2。

胶料的性能:t10 5min 30s,t90 25min 37s,扯断强度15.5MPa,扯断伸长率390%,变形6%,邵尔A硬度58度;100℃x96h空气老化后,拉伸强度15MPa,扯断伸长率370%,变形9%,邵尔A硬度63度;100℃×72h 40*机油老化后,拉伸强度8.9MPa,批断伸长率310%,变形2%,邵尔A硬度扛41度,体积膨胀35.1%。

2、骨架材料

为提高橡胶膜片的耐压性能,一般均用骨架材料为加强层。曾用针织尼龙布和交织尼龙布作骨架材料,试验发现,织物织法对其热定型有很大影响,交织尼龙布因弹性伸长率太小在热定型时易发生纤维断裂现象,而针织尼龙布因弹性伸长率较大,可满足织物热定型时的预伸张要求,定型合格率接近100%。因此采用针织尼龙布作为整体高度大、膜壁很薄的膜片的加强层。

3.工艺

所研制的橡胶膜片的外形类似于礼帽,高度与外径之比为1/5~1/2。用作骨架材料的尼龙布须在预伸张条件下进行热定型。

(1)热定型

用粘接剂处理后的尼龙布,按橡胶膜片实际用料加30%的余量下料,然后均匀地绷在定型膜的凹模上,压合凸模时,布在一定伸张状态下进入型腔,经过150℃×5min的热定型后,高度方向收缩约7%左右。定型后的半成品修边备用。

(2)胶料准备

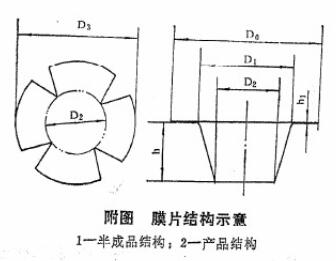

经停放的混炼胶料热炼后,用小型三辊压延机压延。为防止压延胶片在成型时的收缩,须有8小时以上的停放,以消除压延效应。经充分停放后的胶片按附图所示尺寸下料。

D₃=D₁+2h

边沿胶条:

长×宽×高=πD0X(D0-D₁)/2×h₁

(3)成型与硫化

把裁好的胶片贴在硫化模凸模上,围上边沿胶条,然后套上定型好的加强层,合上硫化模凹模,加压硫化。在硫化模凸模上成型操作时,因胶片薄且宽,加之模具温度高,操作时间长,很容易出现焦烧现象。对此,可采用两个硫化凸模与一个硫化凹模配用的办法,当一凸模正处于硫化阶段时,可在另一个较低温度的凸模上进行成型操作,前一个产晶硫化完后,下一个半成品可在很短时间内进入硫化,从而缩短了操作时间,提高了产品质量和生产效率。

二、模具设计特点

橡胶膜片的定型与硫化既可用一套膜具,也可把定型与硫化分两步进行,可根据膜片的壁厚与高度不同确定。对壁薄、整体高的膜片,最好采用先定型后硫化的工艺方法,以防止硫化时骨架层的受力不均匀,致使产品出现折摺、露布等质量问题。

1、定型模具的设计特点

定型模具由三部分组成:凸模、凹模和绷布卡环。凸凹模型腔尺寸可依照硫化模型腔设计,即直径方问计入橡胶硫化收缩率,高度方向计入尼龙布在150℃时的热伸张量。凸模材质可选用45*钢,也可用弹性材质。使用弹性材质时,与绷布卡环或与凹模的导向配合高度最好取15mm。弹性材质的凸模特点是比钢质模重量轻,定型时劳动强度低,不容易损坏被定型的织物。但由于弹性材料的热老化,反复受压后模具边沿挤蚀现象严重。故使用寿命很短。试验证明,铝质凸棋比弹性材质和钢质均好,质地轻且具有一定的硬度,高压下也不发生蠕变现象。

绷布卡环设计是否合理对织物的定型质量影响很大。绷布卡环对织物绷卡过紧,在织物受到凸模压力时易造成织物局部断裂,过松时,不起绷卡作用,而无张力处理的织物进入型腔定型后易在弯角处折摺,继而引起硫化产品在折摺处露布甚至布层断裂。钢质环和弹性环两种绷布卡环均可采用。

2、硫化模具设计特点

新研制的膜片结构特点是整体高,壁薄;硫化前成型操作时间较长,在高温模具上成型时胶料易焦烧。对此,采用了一个硫化凹模配用两个硫化凸模的方法,防止了成型过程中的焦烧现象。在硫化凸模设计时应注意金属的热线性膨胀系数。过试验,我们选用的是铝质凸模,效果良好。