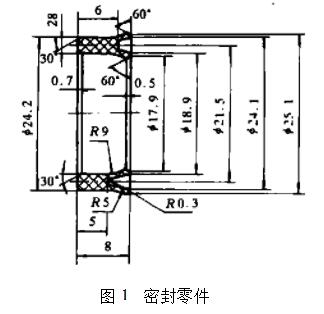

图1为某橡胶密封零件的结构和主要尺寸,材料为橡胶,硬度为邵尔50度,表面粗糙度Ra=1.6Lm,工作面为内外两唇边,且有倒角。因材料的弹性好,给定型带来一定的困难。为了达到产品的设计要求和保证产品质量,模具结构选择和型腔尺寸确定就成为最为关键的因素。

1、模具设计

1.1模腔尺寸计算

1.1.1橡胶收缩率

橡胶硫化后的收缩率为1.2%~3.5%(纯胶制品),这对模具设计人员来说,是必须掌握的参数,但胶料收缩率是一个变化多端、极为复杂的问题,目前还没有一个真正的、完善的具有实用价值的准确计算公式,只能凭经验估计或以积累实际测量数据作参考。因为即使是同一种胶料、同一副模具,在同一工艺条件下,硫化后的制品收缩率也有所不同,故收缩率也是一个近似值,再加上制品受形状、硬度等工艺因素影响,只能按测得的收缩率平均值或在平均值基础上适当引入必要的修正值来计算模具型腔的尺寸。

橡胶模压制品收缩率的计算公式较多,现推荐2种。

(1)以邵尔硬度计算的经验公式。

C=(2.8-0.02#k)@100%

式中:C—制品胶料收缩率%;k—橡胶邵尔硬度

(2)以橡胶硫化温度计算的一般公式。

C=(A-B)#$T#R#100%

式中:C—制品胶料收缩率%;A—橡胶的线性膨胀系数;B—模具金属的膨胀系数;$T—硫化温度与测量温度(室温)之差;R—生胶、硫磺和有机配合剂在橡胶中的体积百分数%。

1.1.2模腔计算

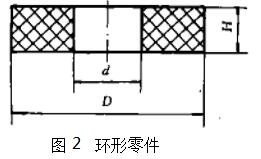

由于影响胶料收缩率变化的因素较多,模具模腔尺寸通常采用经验数据与计算公式相结合的办法确定。制品厚度和断面宽度对胶料收缩率有一定影响,其影响值见表1。

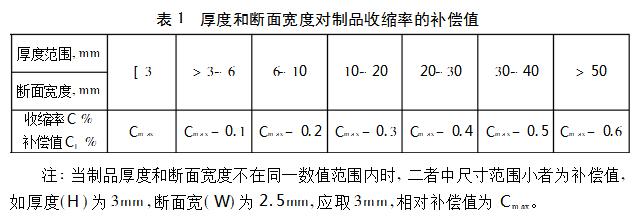

图2所示圆环的模腔尺寸为:

D₁=D+(D@C₁)

d₁=d+(d@C₁)

H₁=H+(H@C₁)-h

式中:D₁—模腔外径尺寸;D—制品外径尺寸;d₁—模腔内径尺寸;d—制品内径尺寸;H₁—模腔厚度;H—制品厚度;h—预定飞边厚度;

C₁—胶料收缩率补偿值(查表1)

上述模具模腔尺寸的计算适用于一般相类似的橡胶制品,其成功率为85%左右。对于图1零件,其模腔尺寸可按如下步骤进行:

(1)查阅橡胶收缩率参考表或以硬度为基准计算胶料收缩率的近似值,作为计算首批模具尺寸必不可少的数据。

(2)提高模腔加工精度,按制品要求提高2~3级,其值约等于制品允差的0.3倍。

(3)此制品对精度要求较高,故取形状大小类似的模具进行试压,测定制品的实际收缩率,同时尽可能考虑在新开模具时留有修模佘量,以便试模后修正不恰当尺寸。

1.2模具结构设计

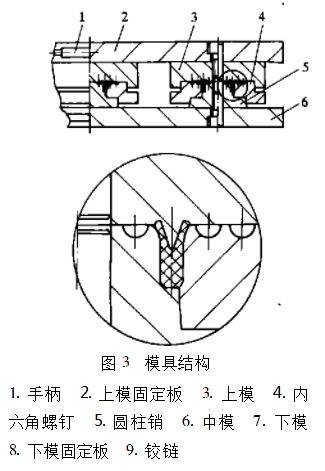

模具结构见图3。从产品实际尺寸的大小和压辊机的规格考虑,通过计算,模具采用1模9腔。该模成型部分由3部分组成,采用锥面定位。

此结构的特点:

(1)制品唇口及外径倒角采用模具模腔一次成型法,模具不易拉毛损坏,有利于提高制品唇口质量和便于修边。

(2)采用锥面定位与配合,加料、取料均较方便,并有利于提高制品工作面和唇口密封性能。

(3)模具釆用铰链式接合结构,启模、合模方便;有定位、定向作用,不易造成操作时扣反现象,减轻劳动强度。

(4)一模多腔,工效高。

2、模具工艺

(1)模板材料选用45钢,该材料机械性能能满足橡胶模要求。

(2)热处理:调质硬度为28-32HRC。

(3)为了提高模腔的表面粗糙度和防止硫化物对模具的腐蚀,模腔表面应镀硬铬,厚度为0.005~0.011mm,镀铬后抛光,使表面粗糙度达到Ra=1.6Lm。

(4)锥面按间隙配合公差选取,在锥体大端标注公差并注上相互研配,其接触面积不得低于80%。各套模的相应件应有系统的编号,不能混装。

(5)装配后修磨件3,保证同一高度。

经生产验证,该模具操作简便、经济实用、安全可靠,取得了很好的经济效益。