1、确定橡胶的收缩率

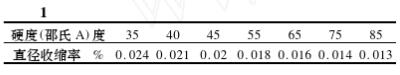

设计模具前,首先要确定橡胶的收缩率,否则不能保证橡胶密封制品的正确轮廓和尺寸。确定收缩率应按橡胶的硬度来选取相应的橡胶收缩率,如表1。

由表可见,橡胶硬度与收缩率成反比。影响无骨架橡胶密封制品收缩率较明显的一般是硬度和含胶量。根据实际经验得出无骨架橡胶密封制品计算收缩率公式:

收缩率(径向)=0.9×含胶率+2.1×0.012×硬度(邵氏A)

有骨架橡胶密封制品的收缩率可按下述百分值选取:

外径:0.03%~0.08%

内径:1.5%~1.7%

2、计算模具的各部位尺寸

1)模腔尺寸计算

D1=D(1+K)士A/2

式中:D1一模腔在室温下的尺寸;D一橡胶制品在室温下的尺寸;K一硫化制品的收缩率;A-制品公差。

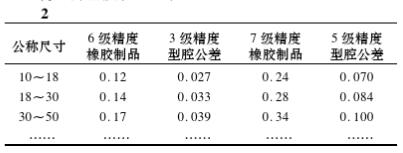

制品公差按表2选取。

从表中可知:一般橡胶制品采用6级精度,模具型腔为3级精度,因此一般模具的公差,取制品公差的1/2。如果制品要求不是6级精度,那么模具型腔应比制品的精度高2~3级。

2)模具分型面

分型面的选择应考虑以下几个方面:

a)分型面开设在密封圈的非工作部位上为宜;

b)分型面的设置应考虑保证制品的精度。对于同心度、厚度等尺寸精度要求高的部分应设在同一层模板上;

c)模具容易加工,不变形,取产品容易,胶边应尽量落在制品的边角处,产品修边容易;

d)操作上便于装料、脱模,清理模腔,装卸中不易发生碰伤;

e)减少密封圈飞边的形成,分型面之间应平行接触,其接触面之间应不大于0.05mm,这样在压制密封圈时宜获得薄的飞边,有利于外形修整。

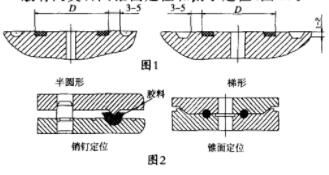

3)余胶槽的设置

要使胶料容易充满模腔,一般是放入模腔的胶料体积大于密封圈的体积,在硫化过程中让多余的胶料通过分模面之间的间歇而排入流胶槽,这样就不会引起飞边过厚以及厚度不均匀,如果考虑在下模和中模距模腔两边3mm~4mm的地方开设R1~R2的余胶槽就可以避免上述情况发生。图1为典型的余胶槽。

在实际中半圆形方式一般用得较多,只有在余胶量大时多采用梯形。

4)模具的定位方式

一般有两类,即:锥面定位和销子定位(图2)。

5)橡胶密封圈与模腔粗糙度的关系

压制Y型密封圈,模腔的工作面粗糙度取Ra0.8,非工作面粗糙度取Ra0.8~1.6;压制O型密封圈,模腔的工作面与非工作面粗糙度都取Ra0.8。

6)模具最小承压面积

可按下式计算:

Fmin=P/Rb

式中:Fmin-模具最小承压面积(cm2);R一液压机的吨位(kg);Rb一模具材料的许用应力(MPa)。

设计模具的承压面积F时,应满足:F=(π/4)(D²-d²)≥Fmin

7)模具总高度和模板厚度的确定

在设计模具时,其外形尺寸与高度之比要大于2:1,只有这样对模具的硫化过程才有利。模具总高度可按下式选取:

模板厚度可按下列数据来确定:

a)当模具的外形尺寸在150×150(mm2)或直径小于150mm时,简单模腔模具的模板厚度应不小6mm,复杂的应不小于8mm。

b)当模具的外形尺寸在150×150~300×300(mm²)或直径在300mm~600mm时,简单模腔模具的模板厚度应不小于20mm,复杂的应不小于25mm。

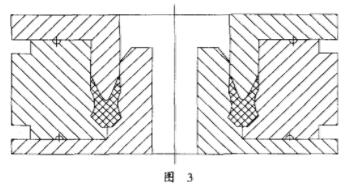

模具结构图(图3)。