橡胶制品硫化成型后要进行飞边处理工作。目前普遍采用的方法有人工修剪、机械切割、冲边、砂轮打磨、冷冻、研磨等。耗时的后处理工序浪费了大量的能源和人工,导致了橡胶制品生产流程加长,制品积压和废品率上升。如何缩短制品生产流程,减少甚至消除飞边的后处理工序,成为众多橡胶制品生产企业一直追求的目标。据介绍,国外已经开发成功了无溢胶的无飞边模具并已用于生产过程。但由于此类模具的加工制造过程复杂,对模具加工设备的精度和模具钢材要求较高,模具的抛光研磨工作量大,模具制造成本较高。同时无飞边模具对生产维护要求也很高,所以国内企业应用的不多。针对我公司生产的真空助力器橡胶膜片后续修边工作量大,修边过度导致废品率较高的现状,开发出一种橡胶膜片的撕边模具结构。在近两年的使用过程中,效果很好。

1、结构原理

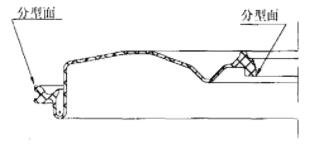

图1是橡胶膜片的产品示意图。

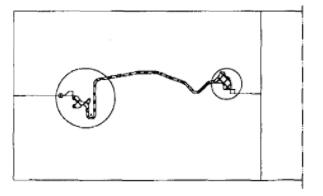

产品硫化模具采用注射式单型腔模具,分成上下两块模板。上模与注射闷头相连,下模与连接板相连。以前的工艺采取内径飞边冲切,外径飞边人工修剪,生产效率低,且人工修剪时容易修剪过度导致橡胶膜片报废。依据橡胶撕裂破坏理论,橡胶的撕裂一般是沿着阻力最小的途径发展,而裂口的发展方向是选择内部结构较弱的路线进行。如果能在模具设计上人为地设计出撕裂破坏点,则橡胶的撕边就可以解决。模具结构简图如图2所示。

图1橡胶膜片产品图

图2撕边模具简图

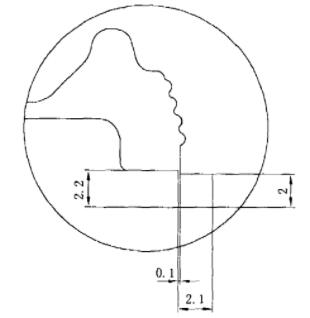

下面对外径分型面和内径分型面的设计方法分别予以说明。对内径分型面,如图3所示。

对于内径分型面的处理,在模具完全闭合的状态下,在铅锤方向使上模插入余料槽0.2mm,在水平方向使上下模具留出间隙0.lmm。

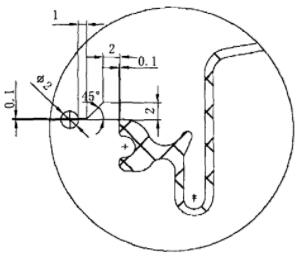

对于外径分型面的处理,如图4所示。

在水平方向上,使上模余料槽伸入下模型腔0.lmmn。

上述的内外径的分型处设计,使得余料槽形成的飞边与产品的内外径处的橡胶体之间形成了较为薄弱的易撕裂的断裂带。橡胶膜片硫化成型后,就能很容易地用手将内外分型处的飞边清除掉。使用此种结构的模具制成的橡胶膜片,飞边清除后的分型处表面光洁,无肉眼可见飞边。

2、适用范围

2.1橡胶种类的区别

真空助力器橡胶膜片一般使用丁腈橡胶,有些也釆用丁苯橡胶和乙丙橡胶,硬度一般在郡尔A60~70度左右。采用丁腈橡胶和丁苯橡胶的膜片,撕边效果显著。对于采用乙丙橡胶的膜片,由于一般采用过氧化物硫化体系,橡胶制品的热撕裂性能

较差,制品一出模就撕边有时会出现细微锯齿状。因此,对于使用过氧化物硫化的乙丙橡胶,脱模后等产品稍微冷却后再撕边效果会更好。另外,可以在胶料配方中适当添加活性剂调整此类制品的热撕裂性能。

2.2硫化的要求

硫化时过硫或欠硫均会对撕边产生不利影响,特别是过硫会导致撕缺产生锯齿状飞边。为了防止外径飞边局部过硫导致余料槽处飞边撕缺,在模具设计时增加外径处余料槽,如图4所示。

2.3注射硫化机要求

由于内径处的结构类似于冲模的凸凹模且完全闭合时上模是插入下模余料槽中的,如果在完全闭合的情况下进行注射胶料将导致缺料、流痕等缺陷。因此,在模具完全闭合之后,要求注射硫化机能拉开一段距离进行开模注射。许多注射硫化机已经具备了开模注射功能。

3、模具的维护

在对撕边模具进行生产、清洗、储存、保养的过程中,要注意对内外径分型处尖角的保护。橡胶制品生产过程中,胶料会对模具产生污染。目前使用的清洗方法包括喷砂、洗模胶清洗、专用洗模剂清洗碱洗、超声波清洗、干冰清洗等。对于撕边模具不推荐使用喷砂清洗方法。在生产过程中产生的局部污染,推荐使用羊毛轮局部抛光。

4、结论

通过对真空助力器橡胶膜片撕边模具的开发和应用,可以极大地提高生产效率和产品合格率,缩短制品生产流程,减少制品库存。适用于橡胶膜片的撕边模具结构也可以推广应用到其他硫化制品的生产上。在无飞边模具的开发有一定难度的情况下,撕边模具的开发和应用不失为一种明智的选择。