高温型空气过滤减压器,广泛应用于石油化工、电力工业、轻工等行业,技术要求严格。该仪表结构中的压力传感部件——橡胶膜片是关键零部件,技术条件要求极高,质量性能的好坏,直接影响仪表的使用性能。

在没有实行国产化生产之前,该种橡胶膜片一直需要大量的外汇从外国进口。

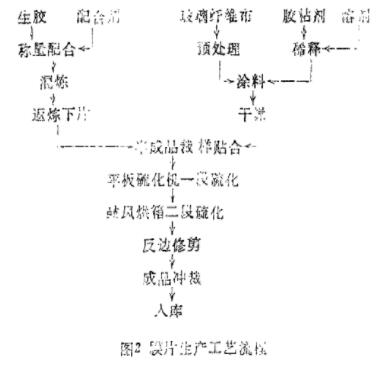

一、产品结构及技术要求

1、结构

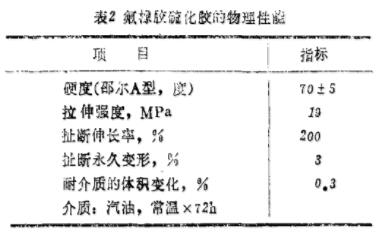

玻璃纤维氟橡胶膜片的结构如图1所示。

2、技术要求

(1)耐热250℃;(2)耐气压1MPa不漏气;(3)振动频率25Hz;(4)耐老化,能长期使用(8年)。

二、生产工艺流程

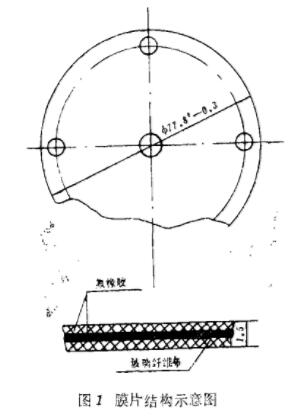

氟橡胶膜片的生产工艺流程如图2所示。

三、配方设计

1、生胶

根据产品的技术要求,选择氟橡胶-26,规格牌号:氟橡胶2613-53。该类型氟橡胶由于其结构上的特点,具有较高的拉伸强度和硬度,有优异的耐腐蚀性能(酸、碱、强氧化剂等),耐高温性能好,还有良好的耐透气性、耐老化性、耐真空性、耐燃性等,耐压缩变形小,能耐中等辐射剂量的辐射。

2、硫化体系

(1)吸酸剂

选择氧化镁和氢氧化钙作吸酸剂。其主要作用是有效地中和氟橡胶硫化过程中析出的氟化氢等一类物质,同时促进交联密度的提高,赋予硫化胶较好的热稳定性。

(2)硫化剂

由于产品要求柔软,硬度稍低,以利于压力传递灵敏,故选择3#硫化剂(N,N′-双肉桂叉-1,6已二胺)。该硫化剂易分散,有增塑作用,加工安全,硫化胶耐热性能较好,压缩变形较低,模型制品外观很好。同时,选用对苯二酚并用,进一步改善硫化胶的压缩变形。在硫化体系中,适当加入少量的苄基三苯基氯化磷,可以大大提高硫化胶的各项物性指标。

3、补强填充体系

为了获得较高的补强效果,改进工艺性能,降低成本、提高产品的耐热性和耐老化性,选用炭黑和氟化钙并用。

4、其它配合剂

为了改善炼胶工艺,已方中适当加入少量的硅油。

氟橡胶配方(重量份):氟橡胶2613-53 100;氧化鎂8;氢氧化钙 3;炭黑 15;氟化钙 5~10;3·硫化剂 1.5~2.5;对苯二酚1.8;苄基三苯基氯化磷 少量; 硅油 适量。

四、氟橡胶混炼基本工艺

1、设备

开炼机:X K-160(φ160×320),每辊混炼胶量1kg。

2、混炼工艺

辊温45℃,辊距0.5mm以下,薄通6~10次,使生胶呈半透明状包辊后加药,其次序为:MgO、Ca(H)₂ 8min→CaF₃,炭黑加硅油10min→硫化剂5min→薄通10次混匀下片,停放24h返炼薄通10次,按产品尺寸要求下片。

五、氟橡胶与夹层材料的粘合

1、夹层料的选鐸

由于产品是在250℃高温环境中长期使用,要求耐热性能优良,有较长的使用寿命,为了满足这些性能要求,选用厚度为0.3mm的玻璃纤维布作氟橡胶膜片的夹层材料。玻璃纤维布具有耐热、强度高、耐腐蚀等优良特性,完全能满足使用要求。

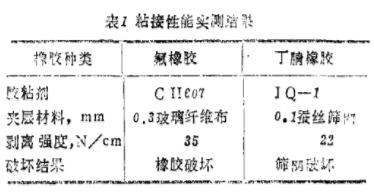

2、胶粘剂的选择

玻璃纤维布及氟橡胶的粘着性能都极差,要解决其粘着性,关键是选择合适的胶粘剂。本产品选用美国洛德公司的开姆洛克CH607胶粘剂。该胶粘剂属硅烷类,对氟橡胶与玻璃纤维布具有良好的粘合性能,粘结强度高,且质量稳定。扯离强度(按HG4-852标准)一般达4~8MPa,高者达10MPa左右,一般都发生橡胶破坏(实测结果见表2),且耐环境性优良,耐寒性-45℃,耐热性200℃,毒性较低,使用方便,除溶剂为挥发性外,其余高聚物、化合物均为非都挥发性材料。

3、玻璃纤维布的预处理

玻璃纤维布表面蜡层在粘合前要除掉,否则会大大降低粘合强度。

除锈工艺:鼓风烘箱内200℃×20~30min。

4、贴合

按CH607胶粘剂的使用要求准备胶粘剂,并将预处理好的玻璃纤维布进行涂胶,涂胶厚度(干膜)0.1~0.5,胶层不能太厚(<12μ),否则粘接强度下降。涂胶后的玻璃纤维布在室温下干燥15~30分钟,干燥后按产品尺寸要求裁剪并两面贴氟橡胶。

七、硫化工艺

1、一段硫化

在平板硫化机上进行一段硫化。疏化条件:170℃×30min;硫化压力20MPa。

2、二段硫化

压制好的零件剪去毛边后,在鼓风烘箱内进行二段硫化:

室温升至120℃×1小时一→120℃升至150℃×1小时→150℃升至200℃×1小时→200℃恒温21小时。