一般情况下,圆柱面轴向密封的橡胶O型密封圈的实际内径均小于其活塞沟槽底径或活塞杆的杆径,因此,O型圈是在拉伸状态下进行安装使用的,其拉伸量的大小对O型圈的密封性能和使用寿命有很大影响。O型圈拉伸量过小,产生啃切现象;O型圈拉伸量过大,导致其内应力增加和安装时出现扭曲、断面粗细不均现象。这都造成O型圈使用寿命缩短,产生泄漏。过去,我厂因对O形密封圈拉伸量取值不当,影响了其使用寿命。如果能掌握并合理利用O型圈的拉伸量,就能充分利用国家标准中现有规格模具,减少非标准O型圈规格品种,取得较好经济效益。现将在实际工作中探索的对O型圈拉伸量取值及计算方法介绍如下。

一、拉伸量核算法及合理推荐值

1、拉伸量核算法

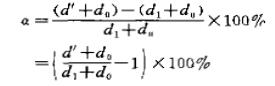

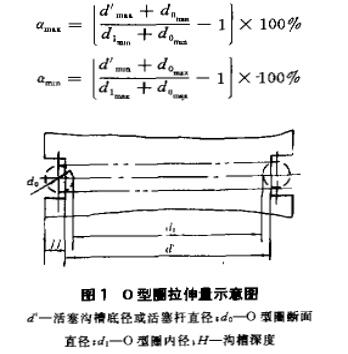

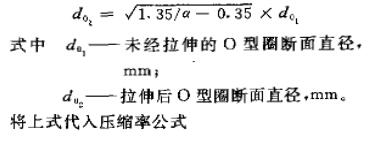

O型圈拉伸量(拉伸量示意图如图1所示)的计算式为:

式中a——O型密封圈拉伸量%;

b——活塞沟槽底径或活塞杆直径mm;

d。——O型密封圈断面直径;

d₁——O型密封圈内径。

由于O形密封圈及沟槽底径均有偏差,故拉伸量的实际计算式为:

O型密封圈拉伸后,其断面直径的缩小程度有一经验公式:

对O型圈拉伸量的核算即是对a最大值、a最小值的计算,以校正其是否在要求拉伸量范围内,而且还需要校对其压缩率即k最大值、k最小值是否在规定范围内。

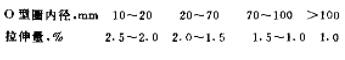

2、合理拉伸量推荐值

拉伸量是O型圈使用条件中与构槽设计同等重要的一个参数,其值过大、过小对O型圈使用寿命都不利。例如,在空气中,丁腈橡胶O型圈拉伸量为10%时,使用10天就出现微小龟裂,但其拉伸量为10%以下则无此现象。O型圈合理的拉伸量,日本一般推荐为1%~4%;而有的国家推荐按O型圈内径大小选取,具体范围如下:

二、拉伸量核算实例

我厂60年代引进了柴油机样品图,也搬用了其气缸套水套(丁腈橡胶)O形密封圈的结构,该气缸套水套O型圈使用时渗水、漏水现象较严重,使用寿命低。经分析,确定其原因是O型圈拉伸量过大。现将该O型圈拉伸量核算和改进其结构尺寸的情况说明如下。

1、拉伸量核算

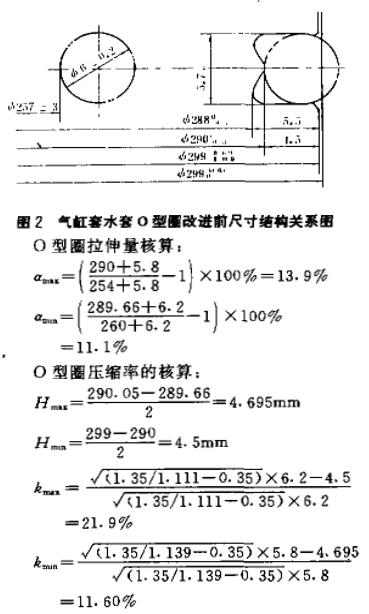

柴油机气缸水套O型密封圈改进前尺寸结构关系如图2所示。

由上面的计算可知,原气缸套水套O型圈结构上的问题是其拉伸量11.1%~13.9%过大(压缩率在合理范围内),从而导致O型圈内应力增加,以至失去弹性,缩短了使用寿命;此外,由于是在过量拉伸状态下安装,易出现O型圈扭曲、断面粗细不均的现象,造成泄漏;第三,该O型圈W形沟槽狭窄,难于组装(O型圈断面直径为6.1~6.2mm,组装不下去,只有断面直径为5.9mm时最合适),易使O型圈产生变形,致使该机拆装一次就要更换一批O型圈。

2、O型密封圈尺寸结构改进

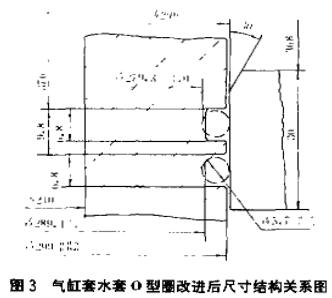

针对上述问题,对气缸套水套O型圈结构进行了改进,主要将O型圈的d,由φ6.0士0.2mm改为φ5.7±0.14mm,将d由φ290²-0.34mm改为φ289.4²-1.13mm,将d₁由φ257士3mm改为φ279.3土1.0mm,而W形沟槽改为矩形沟槽,其改进后的结构尺寸关系如图3所示。

计算改进后O型圈的拉伸量为a最大值=3.91%、a最小值=3.14%,压缩率为k最大值=16.312%、k最小值=9.993%。由此可见,改进后的O型图拉伸量3.14%~3.91%和压缩率9.993%~16.312%均在合理范围内,而矩形沟槽也易于O型圈的安装。改进后的O型圈使用寿命显著提高,密封效果得到改善,无渗水、漏水现象,不用每次拆装柴油机时都换O型圈。如将O型圈的材质由丁腈橡胶改为氟橡胶,O型圈经过700h以上的高温、高负荷实际装机运转试验,密封效果仍良好,有的0型圈经三次装拆,也未发现有变形迹象,仍可继续使用。这说明O型圈拉伸量、压缩率在合理范围内,O型圈才能密封效果良好,使用寿命较长。

还应该说明的是在圆柱面轴向密封中,如果O型圈拉伸量太小,容易造成唷切。我厂曾设计一件O型圈外径与工件外径相同,拉伸量为0,其在使用过程中其啃切现象十分严重;后来,将O型圈的尺寸结构进行了改进,拉伸量达1%~4%,就避免了哨切现象。

通过O形密封圈拉伸量的核算,可发现和改进其尺寸结构的不合理之处,使O型圈拉伸量处在适当范围内,以提高O型圈的密封性能和延长其使用寿命。